Risiko Harta Benda

Risiko Pabrik Keramik

Keramik merupakan material dengan daya tahan panas tinggi dan durabilitas (ketahanan) yang lama serta banyak berguna dalam kehidupan sehari-hari, baik rumah tangga, perusahaan, ataupun pabrik. Dalam industri, pemakaian keramik diterapkan diberbagai bidang antara lain: refractory (tungku kiln tahan panas), metalurgi (pengolahan logam), perangkat kaca (glassware), kilang minyak, dan proses industrial lainnya.

Pengantar

Material keramik industri terkenal memiliki keunggulan lebih daripada bahan keramik biasa, antara lain:

- Koefisien ekspansi termal sangat rendah sehingga tahan temperatur tinggi.

- Titik leleh (melting point) yang tinggi sehingga dapat tahan dalam temperatur tinggi

- Bersifat isolatif yakni penghantar listrik lemah

- Ketahanan dalam usia pemakaian

Proses Indutrial

Aplikasi keramik dalam industri sangat luas untuk dipelajari. Dalam artikel ini akan dibahas proses keramik refraktori yang banyak dipergunakan oleh industri-industri yang dalam proses pabrikasinya mempergunakan tungku pembakar (kiln). Jenis keramik refraktori yang tahan terhadap temperatur di atas 1,400oC antara lain: Alumina, Mullite, Zirconia, dan keramik jenis non oksida lainnya. Berikut proses sederhana mendapatkan keramik refraktori dari Mullite dan cordierite.

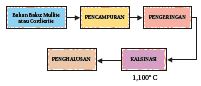

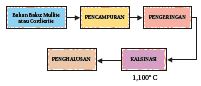

Proses pembuatan serbuk mullite dan cordierite:

Metode kalsinasi adalah metode penguraian/pemisahan partikel dalam senyawa melalui pemecahan ikatan antar senyawa dengan menggunakan panas (misalnya digunakan suhu hingga 8000o C karena pada suhu ini tercapai titik vitrifikasi sehingga ikatan kompleks akan terpecah). Proses kalsinasi (pemanasan) bertujuan untuk menguapkan H2O dan melepaskan ikatan –OH pada material Mullite atau Cordierite sehingga menjadi lebih amorf. Oleh karena itu, proses ini disebut dehidroksilasi material keramik.

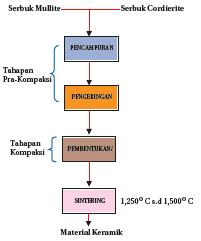

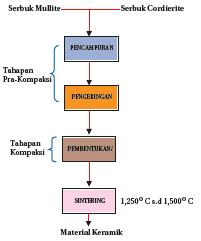

Proses Pembuatan Keramik Refraktori:

Sintering (Firing) adalah suatu proses pemadatan (tekanan) dari sekumpulan serbuk pada suhu tinggi mendekati titik lelehnya sehingga terjadi perubahan struktur mikro seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir, peningkatan densitas, dan penyusutan. Proses sintering bertujuan agar seluruh serbuk partikel yang dicampurkan dapat berdifusi sempurna sehingga menghasilkan campuran bahan keramik yang memiliki sifat yang diinginkan, misalnya tahan suhu tinggi dan kuat.

Proses kalsinasi dan sintering biasa dilakukan dalam tungku bakar (tunnel kiln) atau oven kontinyu (periodic kiln). Dalam periodic kiln, tahapan pemanasan dan pendinginan dilakukan bergantian sesuai prosedur, sedangkan dalam tunnel kiln pemanasan dilakukan berdasarkan zona temperatur (preheat zone, sintering zone, dan cooling zone).

Pertimbangan Underwriting

Proses pembuatan keramik melibatkan hot work yang perlu menjadi perhatian serius bagi para underwriter property. Perlu diperhatikan bahwa proses kalsinasi dan sintering dilakukan dalam suhu di atas 1,000O C dalam sebuah tungku pembakaran (kiln). Baik proses keramik tradisional ataupun industri pasti melalui tahapan sintering untuk mendapatkan bahan keramik yang bersifat baik.

Manajemen yang kurang baik selama proses sintering bisa menimbulkan ledakan atau kebakaran karena operasional suhu tinggi. Kedisiplinan operator dalam mengatur proses sintering perlu ditekankan oleh underwriter. Disarankan untuk melakukan survey on the spot untuk memastikan keamanan prosedur telah dipenuhi tertanggung, termasuk prosedur kalsinasi dan sintering.

(Reinfokus edisi I, tahun 2012)

Penulis

9753

9753

02 Jan 2017

02 Jan 2017 168474 kali

168474 kali